13 Mar Pět největších zabijáků produktivity v průmyslu PCB

Některá řešení

Cesta k maximalizaci produktivity výroby spočívá v přístupu shora dolů, který se zabývá podrobnými provozními body v předchozích částech. Je třeba podniknout kroky v následujících oblastech: Příprava dat Simulace výrobního procesu Příprava výrobního procesu Systémy realizace výroby Pro všechny tyto výzvy jsou zapotřebí technická řešení. A co je zásadní, musí být pro inženýry, operátory linek a výrobní manažery zavedeny systémy hlášení, které identifikují konkrétní opatření, která je třeba provést ke zlepšení výkonu. Kromě toho musí být informace dostatečně včasné, aby bylo možné provést zlepšení dříve, než dojde ke ztrátě příležitosti a objeví se nové problémy jinde. Příprava dat Pozornost na přípravu dat jak pro vstup modelu součástky, tak pro zadávání konstrukčních dat je povinným prvním krokem: Modelování součástek – Výrobci musí zavést přesné fyzické modelování všech součástí, které plánují používat na lince, včetně kolíkových kontaktů pro pájení spoje, integrované s CAD daty. To by mělo zahrnovat: Konzistentní, CAD-knihovně neutrální, modelování dílů umožňující standardizované DFM a funkce přípravy procesu navazující. Normalizovaný offset komponent, rotace a prohlášení o polaritě na standard. Celosvětový elektronický průmysl má tržby ve výši 750 miliard USD, z čehož dvě třetiny připadá na montáž desek plošných spojů. Výroba desek s plošnými spoji se vyznačuje posedlým úsilím o zvýšení produktivity v kontextu tří hlavních hnacích sil v tomto odvětví: Kratší životní cykly produktů – Je vyvíjen tlak na vývoj lepších produktů a jejich uvedení na trh dříve, než to udělá konkurence, s nižšími náklady, při současném vývoji produkt nové generace. Před pouhými pěti lety byly životní cykly produktů měřeny v letech; nyní se měří v měsících, což vyvíjí tlak na designéry a výrobce, aby urychlili proces přechodu od fáze prototypu k velkoobjemové výrobě. Větší složitost – Výrobci vyrábějí složitější návrhy s vyšší hustotou se zvýšenou miniaturizací a sofistikovanějšími deskami. Typický kusovník (BOM) pro sestavu PCB nyní může mít celkem tisíce dílů složených ze stovek jedinečných řádkových položek. „Zakoupené“ položky – kondenzátory, rezistory, diody atd. – budou mít každý jeden nebo více „alternativních dílů“, aby bylo možné dosáhnout minimálních nákladů na kusovník a maximální dostupnosti dílů. Složitější kusovníky (BOM) kladou důraz na zvýšenou kvalitu komponent a lepší sledovatelnost. Outsourcing rychle roste – Kratší životní cykly produktů a zvýšená složitost přiměly výrobce OEM, aby přijali outsourcing, který je nyní nejrychleji rostoucím segmentem odvětví PCB. Společnosti Electronics Manufacturing Service (EMS) tvořily v roce 21 2004 % trhu, ale jejich podíl dosáhne do roku 30 asi 2008 %. Trh celkově vzroste za tu dobu o pouhých 16 %. Poskytovatelé EMS nabízejí nižší ceny, zrychlenou rychlost uvádění na trh a lepší výkon při plnění objednávek, protože využívají masivní agregovanou kupní sílu odvozenou z obsluhy stovek různých zákazníků a konsolidací svých výrobních aktiv a jejich správou tak, aby bylo dosaženo minimálních jednotkových nákladů. Poskytovatelé EMS se zaměřují na svou klíčovou kompetenci v oblasti výroby a nákupu komponent; Výrobci OEM se mohou volně soustředit na návrh a marketing nových produktů. Tyto průmyslové trendy jsou dobře pochopeny a přispěly k tomu, že se montáž PCB stala jedním z nejkonkurenceschopnějších průmyslových odvětví na světě. S tlakem na snižování nákladů při současném zvyšování výnosů a rychlosti uvádění na trh se hledají takové změny výrobních operací, které mohou zlepšit konkurenceschopnost. Obvykle je 60–70 % investovaného kapitálu do fixních aktiv do operací montáže desek plošných spojů uzavřeno ve strojích na montážních linkách. Montáž SMT je zvláště kapitálově náročná, například jednotlivé linky stojí více než 1 milion USD a cena se zvyšuje. Manažeři výrobních závodů si kladou otázku, jak mohou zajistit, aby jejich investovaný kapitál přinášel maximální produktivitu a konkurenceschopnost. Odpověď leží nejen na úrovni jednotlivých strojů, ale také na úrovni kompletní linky nebo výrobní haly. Kompletátoři desek plošných spojů používají mnoho měření výrobní výkonnosti od specifikací vedlejšího produktu, jako je doba cyklu, frekvence tahu linky a výtěžnost prvního průchodu, až po benchmarky vyšší úrovně, jako jsou „náklady na konverzi kusovníku“ a návratnost vloženého kapitálu. Ať už se používají jakékoli klíčové ukazatele výkonu (KPI), cílem je generovat maximální výstup produktu přijatelné kvality z dostupných montážních linek, materiálů, přípravků a lidských zdrojů.

- Chaos dílů

- Neefektivní nastavení linky

- Pomalejší než optimální tepové frekvence

- Nízký špičkový výkon stroje

- Kombinace PCB/proces není optimální

- Chaos dílů Prvním problémem ovlivňujícím produktivitu je, že materiály nejsou ve správný čas na správném místě a připraveny k použití na montážních linkách. Mnozí se domnívají, že mít kompletní pokrytí v ERP nebo hlavním systému řízení zásob všech kusovníků, které se mají sestavit, stačí. Ale kritickým faktorem je mít k dispozici správné množství dílů a materiálů, které jsou na stroji instalovány v přesný čas, kdy je to potřeba. Hromadné ověření dostupnosti čísel dílů součástí nezabrání selhání výroby v důsledku nedostupnosti dílů v továrně, protože:

i. Díly, které jsou již určeny pro jiná nastavení – S komponenty pro montáž na desky plošných spojů se obvykle manipuluje hromadně – buď v kotoučích obsahujících tisíce dílů, nebo ve hromadách táců, které pojmou stovky. Pokud jsou stejné díly potřeba současně pro dvě výrobní zakázky, nelze správně nastavit ani jednu linku. Znásobení dopadu tohoto problému napříč stovkami cívek nebo zásobníků součástek přítomných na typické výrobní ploše PCB zvyšuje riziko, že nebude možné dodat správné množství dílů na linky pro každou výrobní zakázku, a to navzdory skutečnosti, že v souhrnu požadované celkové množství dílů pro výrobní zakázky odpovídá celkovému množství dílů v hlavním systému řízení zásob.

ii. Nelze nalézt dostupné díly – ERP systémy ve velkých továrnách často nesledují materiály příliš přesně, jakmile jsou uvolněny do výroby. Klíčová data – týkající se linky, ke které jsou díly přiřazeny, zda jsou sestavy, ke kterým se zavázali, stále ve výrobě a přesné množství dílů, které byly v těchto sestavách svázány – často chybí. I když dostupná data ukazují, že díly jsou k dispozici pro zahájení výroby, často je nelze najít. Výsledkem jsou zbytečné prodlevy na začátku výroby, zatímco „expeditéři“ horečně hledají chybějící materiál. Stejně tak a vzhledem ke stejnému nedostatku viditelnosti toho, které díly jsou kde, mohou být díly často dodány zbytečně na linku, aby se podpořilo nastavení, když je ve skutečnosti na lince již naložena dostatečná zásoba těchto dílů, zbytky z předchozí výrobní zakázka. Tyto nepřesnosti při sledování vedou ke zbytečnému zvýšení nákladů na skladové zásoby. v důsledku chybného uchopení nebo selhání trysky před umístěním. Celkově to nutí výrobce PCB k přeceňování

iii. Díly v karanténě – Dalším faktorem ovlivňujícím dostupnost dílů na zařízení pro odběr a umístění je citlivost některých kategorií komponent na vystavení běžným atmosférickým podmínkám v továrně. Někdy jsou součásti po vybalení z uzavřených obalů ovlivněny vzdušnou vlhkostí a po několika hodinách je nutné je upéct v peci, aby se z těla součástek odstranila vlhkost. Nespojitosti způsobené cykly pečení v troubě znamenají, že určité díly procházejí cykly, kdy jsou „dostupné“ a „nedostupné“ pro montáž, i když jsou neustále „skladem“.

iv. Nepřesná kontrola zásob – Skladová dostupnost dílů držená v systému ERP je často nepřesná v důsledku neevidovaného plýtvání. Když se komponenty po použití v továrně vracejí do skladu, je problematické získat přesný obrázek o tom, kolik dílů zůstává na cívce. Měli by výrobní manažeři jednoduše vzít počáteční množství a odečíst počet umístění definovaných na kusovníku? Pravděpodobně ne, protože ignoruje díly ztracené stavem zásob strojů, což vede k neočekávaným zásobám v továrně v následujících výrobních objednávkách. Nákladné (a neplánované) odstávky výroby, jako jsou tyto, vytvářejí potřebu vyčistit materiál z linek pro následné objednávky a urgentní nákup dílů, aby se napravily nedostatky. Nepřesná skladová kontrola si také vynucuje časově náročnou a nákladnou praxi celopodnikových auditů zásob, kdy je výroba v podstatě pozastavena, zatímco záznamy v systému ERP jsou ručně synchronizovány s realitou výroby.

v. úrovně zásob, což vede k neočekávaným vyprodáním zásob v továrně v následných výrobních objednávkách. Nákladné (a neplánované) odstávky výroby, jako jsou tyto, vytvářejí potřebu vyčistit materiál z linek pro následné objednávky a urgentní nákup dílů, aby se napravily nedostatky. Nepřesná skladová kontrola si také vynucuje časově náročnou a nákladnou praxi celopodnikových auditů zásob, kdy je výroba v podstatě pozastavena, zatímco záznamy v systému ERP jsou ručně synchronizovány s realitou výroby.

- Neefektivní nastavení linky Efektivní montážní linka SMT závisí na schopnosti koordinovat stovky proměnných nastavení současně. Pokud je některý aspekt nastavení linky nesprávný, výsledkem je špatná kvalita výstupu. Existuje několik běžných důvodů pro pomalé nastavování a ladění linky:

i. Instrukce pro nastavení se neshodují s programem stroje – V mnoha případech technická data přicházející na linky pocházejí z vícenásobných, odpojených datových toků. Seznam sestav pro každý stroj je řízen z kusovníku v systému ERP, ale nebere v úvahu rozhodnutí programátorů strojů o rozdělení a vyvážení kusovníku. CAM systémy používané pro generování strojních programů často pracují z jiné databáze než CAM systém používaný pro generování továrního pojezdu. A CAM systémy používané k programování strojů AOI se liší od systémů používaných k programování strojů pro výběr a umístění. Fragmentace datových toků může být rozsáhlá; každý bod přerušení mezi inženýrskými databázemi nabízí další příležitost ke generování nesynchronizovaných dat nebo instrukcí pro různé části montážních linek. Všechny chyby nastavení musí být buď odstraněny u zdroje, podle návrhu, nebo odhaleny ve fázi „prvního spuštění“ a odstraněny úpravou pokynů pro nastavení, zatímco linka nefunguje a je neproduktivní.

ii. Údaje o součástech na strojích chybí nebo jsou nesprávné – Každý stroj SMT pick and place, stroj AOI a obvodový tester potřebuje knihovnu dat k popisu klíčových charakteristik každého komponentu, který má být sestaven, zkontrolován nebo testován. Pouze když je knihovna komponent stroje naplněna daty popisujícími komponenty pro výrobní zakázku, může stroj vykonávat svou práci. Každý nový díl načtený do výroby znamená, že data knihovny pro tento díl musí být vložena do strojů a ověřena. Jakmile jsou data vytvořena, musí být také správně spravována, protože jakékoli provedené změny mohou mít za následek zbytečné prostoje, pokud je neprovede kvalifikovaný operátor. Bez řízeného a centralizovaného řešení pro správu dat komponent na úrovni strojů je nutné data pracně zadávat do více strojů, což způsobuje zbytečné prostoje a vysoké riziko nekonzistence dat mezi více stroji.

iii. Nebylo dosaženo úplného off-line nastavení – mnoho výrobců není schopno offline načítání komponent a ověřování nastavení. To si vynutí odtržení a nastavení linky před zahájením výroby, což vede k plýtvání prostoji. Celkové náklady na zásoby podavače lze bezpochyby minimalizovat prováděním nastavení on-line, ale platí se vysoká cena ve smyslu ztráty výstupu linky a využití stroje.

iv. Nesprávné nastavení ve fázi prvního odběru – Pokud není na začátku současně s kontrolou zásob ověřeno celkové nastavení linky, musí být chyby zjištěny v době výroby prvního odběru. Toto je nejdražší způsob, jak najít a odstranit chybu nastavení, protože doba mezi vytvořením chyby a detekcí je maximalizována. Vynásobte příležitosti k chybě/detekci/opravě podle počtu podavačů, strojů, programů a příležitost pro eskalaci doby ladění nastavení je jasná ve srovnání s ověřováním každého aspektu nastavení při jeho provádění. Jakmile je dokončena první fáze výroby a linka je v plné výrobě, je také důležité, aby se předešlo chybám při vkládání nových dílů do stroje pro doplnění vyčerpaného podavače. V nejhorším případě budou nesprávně umístěné díly detekovány po sestavení celé šarže, ve fázi kontroly nebo testu. Takové opravy mají maximální náklady a dopad na celkovou produktivitu závodu.

v. Nevyužívání stávajících nastavení strojů – Nejlepším způsobem, jak minimalizovat prostoje při nastavování, je eliminovat potřebu odstraňovat linky a znovu je nastavovat mezi výrobními zakázkami. Kvůli složitosti správy obrovského množství komponent, podavačů, pozic podavačů, množství komponent a faktorů, které ovlivňují optimalizované nastavení pro minimální dobu cyklu, většina výrobců stahuje všechny podavače a komponenty z linek mezi výrobními zakázkami. To zachovává kontrolu, ale dramaticky snižuje produktivitu. Předběžnou analýzou výrobních zakázek a identifikací skupin produktů, které mohou sdílet stejné nastavení (nebo většinu nastavení) na montážní lince, aniž by došlo k nepřijatelnému snížení tepové frekvence, lze dosáhnout masivních úspor v prostojích. Použití technik seskupování produktů přináší významné zlepšení produktivity v operacích s vysokým mixem/nízkým až středním objemem, kde jsou změny jedním z hlavních přispěvatelů k prostojům linek.

vi. Neschopnost předvídat požadavky na doplňování dílů – Ve velkoobjemových výrobních prostředích s malým množstvím směsí chybí pokrok pro přesný přístup k programování linky jako celku založený na simulaci. ii. Programování stroje není založeno na plné kinematické simulaci – Pokud je simulace na úrovni linky a programování (vyvažování) odděleno od programování stroje, dojde mezi nimi ke konfliktu; vyvažování závisí na přesných informacích o dobách jednotlivých cyklů a programování stroje může generovat jiný čas cyklu stroje, než jaký předpokládá funkce vyvažování linky. Klíčem je velmi přesná simulace konfigurace každého stroje (podavače, trysky, …) a jeho kinematiky pohybu. Bez přesnosti simulace doby cyklu stroje nejen utrpí výkon jednotlivých strojů, ale také nebude celkově linka vyvážena pro optimální celkový výkon. viditelnost potřeby doplnit díly na lince je jedinou nejdůležitější příčinou prostojů. Nejhorší případ nastává, když jsou všechny komponenty v podavači vyčerpány, ale to je překvapením pro operátora linky (který musí současně dohlížet na stovky podavačů). To stlačí strunu dolů, zatímco je podavač odstraněn, naložena nová cívka (za předpokladu, že je po ruce) a podavač je znovu vložen do stroje.

- Pomalejší než optimální tepové frekvence Jakmile jsou linky nastaveny, výroba se ustálí ve svém opakovatelném rytmu, přičemž sestavené desky plošných spojů vycházejí z linky s pevnou frekvencí určenou vyvážením linky, schopnostmi stroje a úrovní optimalizace zabudované do produktu. samotné konkrétní programy stroje. V tomto bodě je produktivita ovlivněna drahým, ale neviditelným způsobem, pokud linky nejsou naprogramovány tak, aby běžely na maximální možnou tepovou frekvenci. To se může stát z několika důvodů: i. Simulace, dělení/vyvažování kusovníků a programování stroje se neprovádějí na úrovni celé linky – jednotlivé stroje lze naprogramovat na optimální úroveň, ale pokud se k programovací úloze neuplatní celořádkový přístup, na základě kompletní kinematické simulace ze všech strojů, které tvoří linku, trpí celkový výkon, způsobený především nevyvážeností pracovní zátěže stroje. Dobu cyklu neboli tepovou frekvenci linky určuje nejpomalejší stroj na lince, což zdůrazňuje potřebu přesného přístupu založeného na simulaci k programování linky jako celku.

ii. Programování stroje není založeno na plné kinematické simulaci – Pokud je simulace na úrovni linky a programování (vyvažování) odděleno od programování stroje, dojde mezi nimi ke konfliktu; vyvažování závisí na přesných informacích o dobách jednotlivých cyklů a programování stroje může generovat jiný čas cyklu stroje, než jaký předpokládá funkce vyvažování linky. Klíčem je velmi přesná simulace konfigurace každého stroje (podavače, trysky, …) a jeho kinematiky pohybu. Bez přesnosti simulace doby cyklu stroje nejen utrpí výkon jednotlivých strojů, ale také nebude celkově linka vyvážena pro optimální celkový výkon.

iii. Data dílů na úrovni stroje nejsou naprogramována pro optimální manipulační výkon – Data dílů používaná každým strojem definují, jak zacházet s komponentami: jakou rychlostí, s jakou tryskou, jak dlouhé by měly být různé doby prodlevy, jaké offsety by se měly vztahovat místo vyzvednutí a tak dále. Dokončení prvního testu stačí k ověření, že je produkt sestaven správně, ale neodhalí to žádné účinky na nízkou rychlost montáže kvůli neoptimálním pokynům pro manipulaci vloženým do knihovny dat dílů stroje. Operátor se někdy rozhodne snížit rychlost umístění součásti, aby zajistil montáž, často maskuje problémy s údržbou, které by měly být řešeny, a zároveň výrazně snižuje celkovou produktivitu linky. Stejně jako u optimalizace samotných programů stroje je bez přístupu k podrobným údajům o výkonu pro lidi prakticky nemožné tyto vlivy identifikovat; a bez detekce je nelze opravit.

- Nízký špičkový výkon stroje S investicemi do linek v řádech milionů dolarů je jasné, že stroje by měly být udržovány tak, aby fungovaly při maximální produktivitě po maximální dobu. Existuje však mnoho aspektů stavu stroje, které mají záludný vliv na snížení celkového výkonu.

- Podtlak v trysce – Pokud je mimo specifikaci, způsobí to, že součástky padnou při přepravě mezi místem odběru a jejich polohou na desce plošných spojů.

- Lepivé přepínání podtlaku trysky – Pokud je spínač podtlaku lepivý, vede to k přeskakování trysek. Bezchybné odebírání komponentů z podavače vyžaduje pozitivní a rychlé přepínání přívodu vakua do trysek. Totéž platí pro umístění; pomalé nebo nepřesné spínání vakua způsobuje nepřesné vyzvednutí nebo umístění.

- Opotřebované podavače – To vede k vysoké míře chybného výběru. Podavače součástí jsou mechanická indexovací zařízení, která se časem opotřebovávají. Jak se mechanismus při běžném používání opotřebovává, přesnost předkládání součásti k vyzvednutí klesá, což vede k selhání správného odběru, což vede ke ztrátě součástí a času cyklu. iv. Špatné pokyny pro údržbu – SMT linky umísťují komponenty rychlostí desítek nebo stovek tisíc dílů za hodinu. Tato blesková rychlost stroje ztěžuje pozorování klesajícího výkonu. Chybné výběry probíhají příliš rychle na to, aby byly vidět, ale zpoždění několika milisekund u funkce opakování vede k rozladění výkonu. Bez přesného a včasného oznámení o tom, kde dochází k poklesu výkonu, mají operátoři linky a pracovníci údržby jen malou šanci podniknout správné kroky ke zvýšení výkonu.

- Špatné pokyny pro údržbu – SMT linky umísťují komponenty rychlostí desítek nebo stovek tisíc dílů za hodinu. Tato blesková rychlost stroje ztěžuje pozorování klesajícího výkonu. Chybné výběry se dějí příliš rychle na to, aby byly vidět, ale zpoždění několika milisekund u funkce opakování vede k rozladění výkonu. Bez přesného a včasného oznámení o tom, kde dochází k poklesu výkonu, mají operátoři linky a pracovníci údržby jen malou šanci podniknout správné kroky ke zvýšení výkonu.

- rychlost blesku stroje ztěžuje pozorování klesajícího výkonu. Chybné výběry probíhají příliš rychle na to, aby byly vidět, ale zpoždění několika milisekund u funkce opakování vede k rozladění výkonu. Bez přesného a včasného oznámení o tom, kde dochází k poklesu výkonu, mají operátoři linky a pracovníci údržby jen malou šanci podniknout správné kroky ke zvýšení výkonu.

- Kombinace PCB/proces není optimální Desky plošných spojů mohou být navrženy tak, aby byly šetrné k procesu montáže nebo byly procesně nepřátelské. Většinu desek plošných spojů lze nakonec sestavit, ale vyšší náklady, než je nutné, kvůli neoptimálnímu návrhu, úrovním přepracování a účinnosti linky se liší v důsledku konstrukčních prvků, jako jsou:

i. Deska plošných spojů není vhodná pro stroje nebo linky – referenční značky jsou skryté, komponenty jsou v konfliktu s dopravníky, design montážního panelu není vhodný pro optimalizaci. Konstrukční omezení, jako je distribuce komponent na desce nebo rozmanitost na kusovníku, jsou taková, že jeden typ stroje nemůže dosáhnout nízkých nákladů na umístění, a to se neprojeví, dokud nebude produkt spuštěn na lince.

ii. Konstrukce pájecí šablony vede k neoptimálním pájeným spojům – to má za následek velké přepracování. Primárním cílem montáže je vytvořit spolehlivé pájené spoje. Kromě dobré kontroly pájecího procesu je třeba optimalizovat kombinaci kolíku součástky, podložky a otvoru pájecí šablony, aby proces měl nejlepší šanci na dosažení spojů, které jsou v přijatelných tolerancích (obvykle měřeno v desítkách špatných spojů, na milion vyrobených kusů).

iii. Uspořádání návrhu desek plošných spojů podporuje prohnutí a zkroucení – Desky desek plošných spojů naložené na linku k montáži by měly být dokonale ploché, aby nedocházelo k „zasekávání“ dopravníků a chybám zpracování ve strojích. Díky návrhu DPS s rovnoměrným rozložením mědi ve všech osách bude tendence DPS k prohýbání a kroucení během zpracování minimalizována.

iv. Vzory pad/track podporují tombstoning během přetavování – S trendem směrem k menším pasivním čipovým komponentám, jako jsou balíčky 0201, se kterými se nyní manipuluje v objemu, je design padů a vzorů stop, který umožňuje stejné efekty pohlcování tepla na obou stranách komponenty. rostoucí důležitosti. Jak jsou součásti lehčí, účinek povrchového napětí během přetavování se stává důležitějším; pokud jedna strana přeteče před druhou, povrchové napětí může způsobit nadzvednutí suché strany spoje, což způsobí efekt „náhrobního kamene“.

Některá řešení

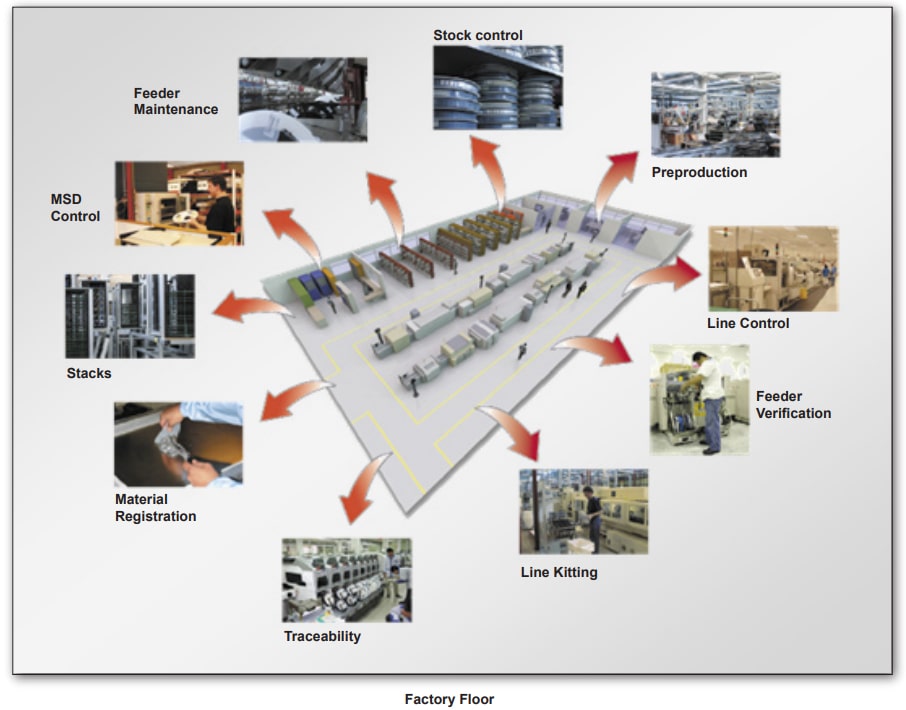

Cesta k maximalizaci produktivity výroby spočívá v přístupu shora dolů, který se zabývá podrobnými provozními body v předchozích částech. Je třeba podniknout kroky v následujících oblastech: Příprava dat Simulace výrobního procesu Příprava výrobního procesu Systémy realizace výroby Pro všechny tyto výzvy jsou zapotřebí technická řešení. A co je zásadní, musí být pro inženýry, operátory linek a výrobní manažery zavedeny systémy hlášení, které identifikují konkrétní opatření, která je třeba provést ke zlepšení výkonu. Kromě toho musí být informace dostatečně včasné, aby bylo možné provést zlepšení dříve, než dojde ke ztrátě příležitosti a objeví se nové problémy jinde. Příprava dat Pozornost na přípravu dat jak pro vstup modelu součástky, tak pro zadávání konstrukčních dat je povinným prvním krokem: Modelování součástek – Výrobci musí zavést přesné fyzické modelování všech součástí, které plánují používat na lince, včetně kolíkových kontaktů pro pájení spoje, integrované s CAD daty. To by mělo zahrnovat: Konzistentní, CAD-knihovně neutrální, modelování dílů umožňující standardizované DFM a funkce přípravy procesu navazující. Normalizovaný posun komponent, rotace a prohlášení o polaritě na standard.

Bez komentáře